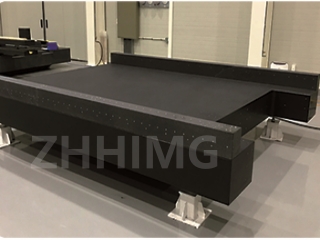

ဂရန်နိုက်သည် ကွာ့ဇ်၊ မိုက်ကာ နှင့် ဖယ်လ်စပါ အပါအဝင် သတ္တုဓာတ်များ ရောနှောပါဝင်သည့် သဘာဝအတိုင်း ဖြစ်ပေါ်လာသော မီးသင့်ကျောက်တစ်မျိုးဖြစ်သည်။ ၎င်း၏ တာရှည်ခံမှု၊ ယိုယွင်းပျက်စီးမှုကို ခံနိုင်ရည်ရှိမှုနှင့် အချိန်ကြာလာသည်နှင့်အမျှ ၎င်း၏ပုံသဏ္ဍာန်နှင့် အတိုင်းအတာတည်ငြိမ်မှုကို ထိန်းသိမ်းနိုင်စွမ်းတို့အတွက် ထုတ်လုပ်မှုလုပ်ငန်းတွင် ကြာမြင့်စွာကတည်းက အသုံးပြုခဲ့ကြသည်။ မကြာသေးမီနှစ်များအတွင်း ဂရန်နိုက်အောက်ခံများသည် ၎င်းတို့၏ မြင့်မားသောတည်ငြိမ်မှုနှင့် မာကျောမှုအဆင့်ကြောင့် တိကျစွာတပ်ဆင်သည့် စက်ပစ္စည်းများအတွက် ပိုမိုရေပန်းစားလာခဲ့သည်။ ဤဆောင်းပါးတွင်၊ တိကျစွာတပ်ဆင်သည့် စက်ပစ္စည်းများအတွက် ဂရန်နိုက်အောက်ခံများအသုံးပြုခြင်း၏ အားသာချက်များနှင့် အားနည်းချက်များကို ကျွန်ုပ်တို့ လေ့လာပါမည်။

တိကျစွာတပ်ဆင်သည့်ကိရိယာများအတွက် ဂရနိုက်အခြေခံများအသုံးပြုခြင်း၏ အားသာချက်များ-

၁။ မြင့်မားသောတည်ငြိမ်မှုနှင့် မာကျောမှု- ဂရနိုက်တွင် မြင့်မားသောဖွဲ့စည်းပုံတည်ငြိမ်မှုနှင့် မာကျောမှုအဆင့်ရှိပြီး တိကျသောတပ်ဆင်သည့်ကိရိယာများအတွက် အကောင်းဆုံးအခြေခံကို ပေးစွမ်းသည်။ ဂရနိုက်၏ မာကျောမှုသည် တုန်ခါမှုများကို လျှော့ချရန်နှင့် တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်အပေါ် ပြင်ပအားများ၏ သက်ရောက်မှုကို အနည်းဆုံးဖြစ်စေရန် ကူညီပေးပြီး အရည်အသွေးနှင့် တိကျမှုပိုမိုကောင်းမွန်စေသည်။

၂။ ယိုယွင်းပျက်စီးမှုဒဏ်ခံနိုင်ရည်ရှိခြင်း- ဂရနိုက်သည် အလွန်ခိုင်ခံ့သောပစ္စည်းတစ်ခုဖြစ်ပြီး အဆက်မပြတ်အသုံးပြုခြင်းကြောင့် ယိုယွင်းပျက်စီးမှုကို ခံနိုင်ရည်ရှိသည်။ ၎င်းသည် အလွယ်တကူ ပုံပျက်ခြင်းမရှိသောကြောင့် ရေရှည်အသုံးပြုရန် ယုံကြည်စိတ်ချရသောပစ္စည်းတစ်ခုဖြစ်သည်။

၃။ အပူချိန်ချဲ့ထွင်မှုနည်းပါးခြင်း- ဂရနိုက်တွင် အပူချိန်ချဲ့ထွင်မှုကိန်းဂဏန်း အလွန်နည်းပါးပြီး အပူချိန်အတက်အကျကြောင့် အရွယ်အစားပြောင်းလဲမှု အလွန်နည်းပါးပါသည်။ ဤအင်္ဂါရပ်သည် တိကျမှုနှင့် တိကျမှု အရေးကြီးသော အသုံးချမှုများ၊ အထူးသဖြင့် မိုက်ခရိုအီလက်ထရွန်းနစ်ပစ္စည်းများနှင့် ဆေးဘက်ဆိုင်ရာပစ္စည်းများ ထုတ်လုပ်ရာတွင် သင့်လျော်စေသည်။

၄။ သံလိုက်ဓာတ်ပြုမှုနည်းပါးခြင်း- ဂရနိုက်တွင် သံလိုက်ဓာတ်ပြုမှုနည်းပါးသောကြောင့် သံလိုက်စက်ကွင်းများရှိ တိကျစွာတပ်ဆင်သည့် စက်ပစ္စည်းများအတွက် အသင့်တော်ဆုံးဖြစ်သည်။ ၎င်းသည် သံလိုက်အာရုံခံကိရိယာများကို အနှောင့်အယှက်မဖြစ်စေဘဲ ၎င်း၏ကိုယ်ပိုင်သံလိုက်စက်ကွင်းကိုလည်း မထုတ်လုပ်ပါ။

၅။ သန့်ရှင်းရေးလုပ်ရလွယ်ကူခြင်း- ကျောက်သည် အပေါက်မရှိပြီး အစွန်းအထင်းများကို ခံနိုင်ရည်ရှိသောကြောင့် ထိန်းသိမ်းရန်နှင့် သန့်ရှင်းရေးလုပ်ရန် ပိုမိုလွယ်ကူသည်။ ဆေးဘက်ဆိုင်ရာကိရိယာထုတ်လုပ်မှုကဲ့သို့သော မြင့်မားသောသန့်ရှင်းမှုအဆင့်လိုအပ်သည့်ပတ်ဝန်းကျင်များအတွက် ၎င်းသည် အရေးကြီးသောအင်္ဂါရပ်တစ်ခုဖြစ်သည်။

တိကျစွာတပ်ဆင်သည့်ကိရိယာများအတွက် ဂရနိုက်အခြေခံများအသုံးပြုခြင်း၏ အားနည်းချက်များ-

၁။ အလေးချိန်အားဖြင့် လေးလံခြင်း- ဂရနိုက်သည် သိပ်သည်းသောပစ္စည်းတစ်ခုဖြစ်ပြီး စက်မှုလုပ်ငန်းသုံး အခြားပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက အလေးချိန်အားဖြင့် လေးလံနိုင်သည်။ ၎င်းသည် တပ်ဆင်သည့်ကိရိယာကို ရွှေ့ပြောင်းရန်နှင့် သယ်ယူပို့ဆောင်ရန် ပိုမိုခက်ခဲစေနိုင်သည်။

၂။ ကုန်ကျစရိတ်မြင့်မားခြင်း- ဂရနိုက်သည် စက်မှုလုပ်ငန်းအသုံးချမှုများတွင် အသုံးပြုသော အခြားပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက ဈေးကြီးနိုင်သည့် ပရီမီယံပစ္စည်းတစ်ခုဖြစ်သည်။ သို့သော် ၎င်း၏ ကြံ့ခိုင်မှုနှင့် ရှည်လျားသောသက်တမ်းသည် ကနဦးကုန်ကျစရိတ်ကို မှန်ကန်စေနိုင်သည်။

၃။ လုပ်ဆောင်ရန်ခက်ခဲခြင်း- ဂရနိုက်သည် အလွန်မာကျောသောပစ္စည်းဖြစ်ပြီး စက်ဖြင့်ပြုပြင်ရန်ခက်ခဲနိုင်သည်။ ၎င်းသည် တိကျစွာတပ်ဆင်သည့်ကိရိယာများအတွက် စိတ်ကြိုက်ပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများကို ဖန်တီးရန် ပိုမိုခက်ခဲစေနိုင်သည်။

၄။ အက်ကွဲလွယ်ခြင်း- ဂရနိုက်သည် ရုတ်တရက်ထိခိုက်မှု သို့မဟုတ် တုန်ခါမှုခံရပါက အက်ကွဲနိုင်သော ကြွပ်ဆတ်သောပစ္စည်းတစ်ခုဖြစ်သည်။ သို့သော် ဤအန္တရာယ်ကို သင့်လျော်စွာကိုင်တွယ်ခြင်းနှင့် ပြုပြင်ထိန်းသိမ်းခြင်းဖြင့် လျှော့ချနိုင်သည်။

အဆုံးသတ်အနေနဲ့ ဂရနိုက်အခြေခံတွေကို တိကျစွာတပ်ဆင်တဲ့ စက်ပစ္စည်းတွေအတွက် အသုံးပြုခြင်းရဲ့ အားသာချက်တွေက အားနည်းချက်တွေထက် အများကြီးပိုများပါတယ်။ ၎င်းရဲ့ မြင့်မားတဲ့ တည်ငြိမ်မှုနဲ့ မာကျောမှု၊ ဟောင်းနွမ်းမှုကို ခံနိုင်ရည်ရှိမှု၊ အပူပြန့်ကားမှုနည်းခြင်း၊ သံလိုက်ခံနိုင်ရည်နည်းပါးခြင်းနဲ့ သန့်ရှင်းရလွယ်ကူခြင်းတို့ကြောင့် တိကျစွာတပ်ဆင်တဲ့ စက်ပစ္စည်းတွေအတွက် အကောင်းဆုံးပစ္စည်းတစ်ခု ဖြစ်စေပါတယ်။ အလေးချိန်များခြင်း၊ စျေးကြီးခြင်း၊ အလုပ်လုပ်ရခက်ခဲခြင်းနဲ့ အက်ကွဲခြင်းတွေ ဖြစ်နိုင်ခြေများခြင်းတွေ ရှိနိုင်ပေမယ့် ဒီပြဿနာတွေကို သင့်လျော်တဲ့ ပြုပြင်ထိန်းသိမ်းမှုနဲ့ ကိုင်တွယ်မှုကနေတစ်ဆင့် ဖြေရှင်းနိုင်ပါတယ်။ အလုံးစုံပြောရရင် ဂရနိုက်ဟာ မြင့်မားတဲ့ တိကျမှုနဲ့ တိကျမှု လိုအပ်တဲ့ တိကျစွာတပ်ဆင်တဲ့ စက်ပစ္စည်းတွေအတွက် အကောင်းဆုံးရွေးချယ်မှုတစ်ခု ဖြစ်ပါတယ်။

ပို့စ်တင်ချိန်: ၂၀၂၃ ခုနှစ်၊ နိုဝင်ဘာလ ၂၁ ရက်