မော်တော်ကားနှင့် အာကာသယာဉ်များမှသည် အဆင့်မြင့်အီလက်ထရွန်းနစ်ပစ္စည်းများအထိ တိကျမှုမြင့်မားသော ထုတ်လုပ်မှု၏ တင်းကျပ်သောပတ်ဝန်းကျင်များတွင်—အမှားအယွင်းအတွက် အနားသတ်မရှိပါ။ ဂရန်းနိုက် မျက်နှာပြင်ပြားများသည် ယေဘုယျမက်ထရိုလိုဂျီအတွက် အခြေခံအုတ်မြစ်အဖြစ် ဆောင်ရွက်သော်လည်း ဂရန်းနိုက် စစ်ဆေးရေးပြားသည် အစိတ်အပိုင်းအတည်ပြုခြင်းနှင့် အကူအညီပေးတပ်ဆင်ခြင်းအတွက် ရည်စူးထားသော အထူးပြု၊ အလွန်တည်ငြိမ်သော စံနှုန်းတစ်ခုဖြစ်သည်။ ၎င်းသည် ခေတ်မီအင်ဂျင်နီယာ၏ တင်းကျပ်သောလိုအပ်ချက်များနှင့် ကိုက်ညီစေရန်အတွက် တန်ဖိုးမြင့်အစိတ်အပိုင်းများ၏ ပြင်ပဂျီသြမေတြီ၊ အတိုင်းအတာကွဲလွဲမှုများနှင့် ပြားချပ်ချပ်ဖြစ်မှုကို အတည်ပြုရန် အသုံးပြုသည့် အရေးကြီးသောကိရိယာတစ်ခုဖြစ်သည်။

အလွန်တည်ငြိမ်သော Datum ၏ အခြေခံမူ

ဂရန်နိုက် စစ်ဆေးရေးပြား၏ အဓိကလုပ်ဆောင်ချက်သည် ၎င်း၏ သာလွန်ကောင်းမွန်သော တည်ငြိမ်မှုနှင့် “မြင့်မားသော တည်ငြိမ်မှုဒေတာမျက်နှာပြင်” ၏ မူပေါ်တွင် အခြေခံထားသည်။

အလုပ်လုပ်သောမျက်နှာပြင်ကို အလွန်တိကျသော ಲೇಪခြင်းလုပ်ငန်းစဉ်ဖြင့် ဖြတ်သန်းရပြီး မျက်နှာပြင်ကြမ်းတမ်းမှု အလွန်နည်းပါးခြင်း (ပုံမှန်အားဖြင့် Ra ≤ 0.025 μm) နှင့် အဆင့် 0 (≤ 3 μm/1000 mm) အထိ ပြားချပ်မှုတိကျမှုကို ရရှိစေပါသည်။ ၎င်းသည် ခိုင်မာသော၊ ပုံပျက်ခြင်းမရှိသော ရည်ညွှန်းမျက်နှာပြင်ကို ပေးစွမ်းသည်။

စစ်ဆေးနေစဉ်အတွင်း အစိတ်အပိုင်းများကို ဤမျက်နှာပြင်ပေါ်တွင် ထားရှိပါသည်။ ထို့နောက် ဒိုင်ခွက်ညွှန်ပြချက်များ သို့မဟုတ် လီဗာတိုင်းတာမှုများကဲ့သို့သော ကိရိယာများကို အစိတ်အပိုင်းနှင့် ပြားကြားရှိ မိနစ်အကွာအဝေးကို တိုင်းတာရန် အသုံးပြုပါသည်။ ဤလုပ်ငန်းစဉ်သည် အင်ဂျင်နီယာများအား အစိတ်အပိုင်း၏ ပြားချပ်မှုနှင့် အပြိုင်ဖြစ်မှုကို ချက်ချင်းအတည်ပြုနိုင်စေသည် သို့မဟုတ် အပေါက်အကွာအဝေးနှင့် ခြေလှမ်းအမြင့်ကဲ့သို့သော အရေးကြီးသော ကန့်သတ်ချက်များကို စစ်ဆေးရန် ပြားကို တည်ငြိမ်သောဒေတာအဖြစ် အသုံးပြုရန် ခွင့်ပြုသည်။ အရေးကြီးသည်မှာ ဂရန်နိုက်၏ မြင့်မားသော မာကျောမှု (80-90 GPa ၏ Elastic Modulus) သည် ပြားကိုယ်တိုင်က လေးလံသော အစိတ်အပိုင်းများ၏ အလေးချိန်အောက်တွင် ယိမ်းယိုင်ခြင်း သို့မဟုတ် ပုံပျက်ခြင်း မဖြစ်စေဘဲ စစ်ဆေးခြင်းဒေတာ၏ တည်တံ့မှုကို အာမခံပါသည်။

စစ်ဆေးရေးအတွက် အင်ဂျင်နီယာပညာ- ဒီဇိုင်းနှင့် ပစ္စည်းသာလွန်မှု

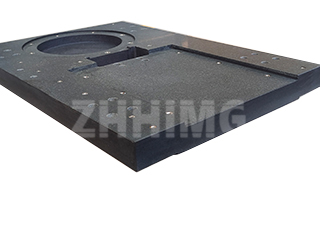

ZHHIMG® ၏ စစ်ဆေးရေးပြားများကို စစ်ဆေးခြင်း လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်နိုင်မှုနှင့် တိကျသော အသေးစိတ်အချက်အလက်များကို အဓိကထား၍ ဒီဇိုင်းထုတ်ထားပါသည်။

- စိတ်ကြိုက်လိုက်လျောညီထွေဖြစ်အောင်ပြုလုပ်နိုင်ခြင်း- အူတိုင်ပြားချပ်ချပ်မျက်နှာပြင်အပြင်၊ မော်ဒယ်များစွာတွင် ပေါင်းစပ်တည်နေရာပြ အပေါက်များ သို့မဟုတ် V-grooves များပါရှိသည်။ ၎င်းတို့သည် ရိုးတံများနှင့် ဒစ်ခ်ပုံသဏ္ဍာန်အစိတ်အပိုင်းများကဲ့သို့သော ရှုပ်ထွေးသော သို့မဟုတ် မညီမျှသော အစိတ်အပိုင်းများကို လုံခြုံစွာတပ်ဆင်ရန်အတွက် မရှိမဖြစ်လိုအပ်ပြီး အာရုံခံနိုင်သော တိုင်းတာမှုများအတွင်း ရွေ့လျားမှုကို ကာကွယ်ပေးသည်။

- ဘေးကင်းမှုနှင့် အသုံးပြုနိုင်မှု- အော်ပရေတာ၏ ဘေးကင်းလုံခြုံမှုကို မြှင့်တင်ရန်နှင့် မတော်တဆ ထိခိုက်ဒဏ်ရာရမှုကို ကာကွယ်ရန်အတွက် အနားများကို ပျော့ပျောင်းပြီး လုံးဝန်းသော ချွန်ထက်သော အလွှာဖြင့် အပြီးသတ်ထားသည်။

- ချိန်ညှိစနစ်- ပန်းကန်အောက်ခြေတွင် ချိန်ညှိနိုင်သော အထောက်အပံ့ခြေထောက်များ (ချိန်ညှိဝက်အူများကဲ့သို့) တပ်ဆင်ထားပြီး အသုံးပြုသူသည် ပန်းကန်ကို ပြီးပြည့်စုံသော အလျားလိုက်ချိန်ညှိမှု (≤0.02mm/m တိကျမှု) အထိ တိကျစွာ ချိန်ညှိနိုင်စေပါသည်။

- ပစ္စည်းအရည်အသွေး- ကျွန်ုပ်တို့သည် အစက်အပြောက်များနှင့် အက်ကွဲကြောင်းများကင်းစင်သော ပရီမီယံအဆင့် ဂရန်နိုက်များကိုသာ အသုံးပြုပြီး ၂ နှစ်မှ ၃ နှစ်ကြာ သဘာဝအတိုင်း အိုမင်းရင့်ရော်မှု လုပ်ငန်းစဉ်ကို ဖြတ်သန်းပါသည်။ ဤရှည်လျားသော လုပ်ငန်းစဉ်သည် အတွင်းပိုင်းပစ္စည်းဖိအားကို ဖယ်ရှားပေးပြီး ရေရှည်အတိုင်းအတာတည်ငြိမ်မှုနှင့် ငါးနှစ်ထက်ပိုသော တိကျမှုထိန်းသိမ်းမှုကာလကို အာမခံပါသည်။

တိကျမှုကို ညှိနှိုင်း၍မရသည့်နေရာ- အဓိကအသုံးချနယ်ပယ်များ

ဂရန်နိုက် စစ်ဆေးရေးပြားသည် တိကျမှုမြင့်မားခြင်းကြောင့် ဘေးကင်းရေးနှင့် စွမ်းဆောင်ရည်ကို တိုက်ရိုက်အကျိုးသက်ရောက်စေသည့် မရှိမဖြစ်လိုအပ်ပါသည်။

- မော်တော်ကားလုပ်ငန်း- အင်ဂျင်ဘလောက်များနှင့် ဂီယာဘောက်စ်များ၏ ပြားချပ်မှုကို အတည်ပြုရန်အတွက် ပြီးပြည့်စုံသော တံဆိပ်ခတ်မှု တည်တံ့မှုကို သေချာစေရန် မရှိမဖြစ်လိုအပ်ပါသည်။

- အာကာသကဏ္ဍ- ပျံသန်းမှုဘေးကင်းရေးကို ခြိမ်းခြောက်သည့် တာဘိုင်ဒလက်များနှင့် ဆင်းသက်ဂီယာအစိတ်အပိုင်းများ၏ အရေးကြီးသော အတိုင်းအတာစစ်ဆေးခြင်းအတွက် အသုံးပြုသည်။

- မှိုနှင့် ပုံသွင်းခြင်း- မှိုအခေါင်းပေါက်များနှင့် အပေါက်များ၏ မျက်နှာပြင်တိကျမှုကို အတည်ပြုခြင်း၊ နောက်ဆုံးသွန်းလောင်းခြင်း သို့မဟုတ် ပုံသွင်းထားသော ထုတ်ကုန်၏ အရည်အသွေးကို တိုက်ရိုက်တိုးတက်ကောင်းမွန်စေခြင်း။

- အီလက်ထရွန်းနစ်နှင့် တစ်ပိုင်းလျှပ်ကူးပစ္စည်း- လည်ပတ်မှုတိကျမှုအတွက် မိုက်ခရွန်အဆင့် ချိန်ညှိမှုသည် မဖြစ်မနေလိုအပ်သည့် မြင့်မားသော throughput တစ်ပိုင်းလျှပ်ကူးပစ္စည်းကိရိယာများအတွက် အစိတ်အပိုင်းများ တပ်ဆင်မှုစစ်ဆေးခြင်းတွင် အလွန်အရေးကြီးပါသည်။

သင့်ရဲ့ Datum ကိုကာကွယ်ခြင်း- ပြုပြင်ထိန်းသိမ်းမှုအကောင်းဆုံးလုပ်ဆောင်မှုများ

သင့်စစ်ဆေးရေးပြား၏ sub-micron တိကျမှုကို ထိန်းသိမ်းရန်အတွက် တင်းကျပ်သော ပြုပြင်ထိန်းသိမ်းမှုဆိုင်ရာ လုပ်ထုံးလုပ်နည်းများကို လိုက်နာရန် လိုအပ်ပါသည်-

- သန့်ရှင်းမှုသည် မဖြစ်မနေလိုအပ်သည်- စစ်ဆေးပြီးသည်နှင့် မျက်နှာပြင်မှ အစိတ်အပိုင်းအကြွင်းအကျန်အားလုံး (အထူးသဖြင့် သတ္တုအစအနများ) ကို နူးညံ့သောစုတ်တံဖြင့် ဖယ်ရှားပါ။

- သံချေးတက်ခြင်း သတိပေးချက်- ကျောက်မျက်နှာပြင်ပေါ်တွင် သံချေးတက်စေသော အရည်များ (အက်ဆစ် သို့မဟုတ် အယ်ကာလီ) များကို တင်းကြပ်စွာ တားမြစ်ထားပါ၊ အဘယ်ကြောင့်ဆိုသော် ၎င်းတို့သည် ကျောက်ကို အပြီးအပိုင် ခြစ်ရာဖြစ်စေနိုင်သောကြောင့်ဖြစ်သည်။

- ပုံမှန်အတည်ပြုခြင်း- ပန်းကန်ပြား၏တိကျမှုကို ပုံမှန်အတည်ပြုရပါမည်။ အသိအမှတ်ပြုပြားချပ်ချပ်တိုင်းတာမှုကိရိယာများဖြင့် ခြောက်လတစ်ကြိမ် ချိန်ညှိရန် ကျွန်ုပ်တို့ အကြံပြုအပ်ပါသည်။

- ကိုင်တွယ်ခြင်း- ပန်းကန်ပြားကို ရွှေ့သည့်အခါ အထူးပြုလုပ်ထားသော မတင်သည့်ကိရိယာများကိုသာ အသုံးပြုပြီး ပန်းကန်ပြားကို စောင်းခြင်း သို့မဟုတ် ရုတ်တရက်ထိခိုက်မှုများကို ရှောင်ကြဉ်ပါ၊ ၎င်းသည် ၎င်း၏ရေရှည်တည်ငြိမ်မှုကို ထိခိုက်စေနိုင်သည်။

Granite Inspection Plate ကို မြင့်မားသောတိကျမှုကိရိယာတစ်ခုအဖြစ် သဘောထားခြင်းဖြင့် ထုတ်လုပ်သူများသည် ဆယ်စုနှစ်များစွာ ယုံကြည်စိတ်ချရသော အတိုင်းအတာစစ်ဆေးခြင်းကို သေချာစေနိုင်ပြီး ၎င်းတို့၏ အရှုပ်ထွေးဆုံးထုတ်ကုန်များ၏ အရည်အသွေးနှင့် ဘေးကင်းရေးကို အခြေခံပါသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ နိုဝင်ဘာလ ၅ ရက်